Come Leonardo Electronic Flexy Mill ha rivoluzionato il modo di macinare

La macinazione è il passaggio fondamentale della trasformazione del frumento in sfarinati e ha come obiettivo principale quello di separare l’endosperma della cariosside dalle parti cruscali periferiche, con il migliore rendimento possibile. Il principale prodotto della macinazione del frumento duro sono le semole, mentre del frumento tenero sono le farine. L’apparecchiatura attualmente utilizzata a questo scopo è il laminatoio a cilindri.

Ma come si è arrivati fin qui? E in che modo il laminatoio Leonardo ha rivoluzionato un sistema molitorio ormai fermo da anni? Scopriamolo assieme.

Le origini

La macinazione come ben saprete ha origini antichissime, trae le sue radici dalla preistoria dove, a livello domestico veniva svolta con strumenti artigianali che si potevano ritenere più simili come funzionamento al mortaio e al pestello anche se al tempo definiti anch’essi venivano definiti macine.

Questa foto, proviene dal Museo di Chicago Illinois e parla da sola. Come si può osservare, l’immagine mostra tre tipi diversi di macine primitive per macinare il grano a mano, tutte composte da tre tipologie diverse di roccia. La macina era composta da una pietra concava sulla quale si muoveva un’altra pietra levigata, per schiacciare i chicchi.

Le tre pietre hanno una grana diversa e questo permetteva di produrre diverse tipologie di prodotti con diverse granulometrie. Lo stesso principio viene applicato oggi con le diverse righe applicate sui nostri cilindri (righe per centimetro) in base alla tipologia di prodotto da produrre.

Come ogni cosa, anche il settore molitorio nel corso dei secoli ha subito una serie di lenti mutamenti tecnologici: pian piano la macinazione manuale domestica fu abbandonata e sostituita, nell’Alto Medioevo, dalla comparsa del molino a pietra e fu introdotta la figura del mugnaio professionista, legata ad una produzione di farina su scala prima artigianale e poi industriale.

Sebbene il molino a pietra fosse conosciuto già nell’antichità, è nel Medioevo che questa tecnologia si impone come prediletta e particolarmente diffusa nella macinazione dei cereali. Questa diffusione è data dai miglioramenti tecnologici che permisero di sfruttare l’energia dei corsi d’acqua e del vento. Nella foto un molino a pietra alimentato ad acqua, la manovella a sinistra regolava il suo flusso.

Brevi cenni sul funzionamento del mulino a pietra

Nel molino a pietra o Palmento, abbiamo due macine sovrapposte, quella inferiore è ferma mentre quella superiore ruota ed è detta “attiva”. La granulometria del macinato finale è regolabile variando la distanza fra le macine.

La macina superiore è sostenuta da un elemento chiamato “merla” che a sua volta è fissato ad un asse verticale che imprime la rotazione, e si trova quindi sospesa e perfettamente bilanciata sopra quella inferiore. L’asse verticale che permette la rotazione controlla anche (tramite apposita leva) la distanza di lavoro tra le due macine. Le macine sono normalmente protette e racchiuse da un elemento di forma tondeggiante chiamato “cassero” su cui viene posta una tramoggia contiene il prodotto da macinare. Il prodotto dalla tramoggia scende all’interno del foro centrale e quindi viene macinato. Le apposite scanalature facilitano la macinazione e l’evacuazione del prodotto.

Si iniziano a prestare importanza a fattori quali il tipo di materiale utilizzato per la realizzazione delle macine, tra tutte la pietra molare. Altri aspetti che si iniziano a considerare sono la forma e numero delle scanalature ed il numero di giri della pietra superiore.

L’arrivo del laminatoio a cilindri

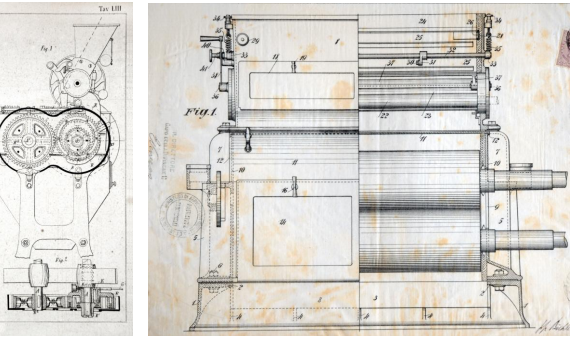

Si arriva poi all’800, secolo di grandi scoperte e innovazioni in molti settori, tra cui l’industria molitoria. Appaiono i primi laminatoi a cilindri che rimpiazzano i mulini a pietra, consentendo la produzione giornaliera di migliaia di quintali di molte qualità di farine e di sottoprodotti. Di lì a poco l’energia dell’acqua verrà sostituita da quella prodotta dalla macchina a vapore. I primi brevetti risalgono al 1823 e inizialmente i laminatoi erano formati da due o più cilindri posizionati in verticale uno sull’altro.

Solo verso la fine del secolo si cominciò a sostituire le tradizionali macine a palmenti con i laminatoi costituiti da cilindri in porcellana e ghisa. Il passaggio alla nuova tecnologia avvenne in maniera graduale: viene introdotta “l’alta macinazione “(o macinazione graduale a cilindri) fatta con successive rotture e conseguente burattatura e separazione dei prodotti. Questo metodo permetteva la produzione di alcune farine, dette, di rottura ed una varietà di prodotti tra cui il gries, il dunst (semolini) ed altri prodotti.

I cilindri erano dei rulli metallici (rigati da scanalature rettilinee o elicoidali), il più delle volte in ghisa o acciaio, oppure rivestiti di porcellana che accoppiati all’interno dei laminatoi, permettevano la macinazione del grano grazie allo sfregamento di un cilindro sull’altro.

Dall’invenzione del laminatoio a cilindri e per circa i 150 anni successivi queste fondamentali macchine da molino mantengono alcune caratteristiche inalterate.

A rompere gli schemi poi, nel 2015, è arrivato il laminatoio Leonardo che ha segnato così l’inizio di una nuova era.

Con il Laminatoio Leonardo Omas è riuscita a ricavarsi un posto nella storia della molitura, entrando come innovatore di mercato in un settore fermo da oltre 150 anni, e apportando ad una delle macchine principali del molino modifiche importanti e rivoluzionarie per tutti i mugnai.

In che modo Leonardo è diventato l’innovativo Electronic Flexy Mill?

Omas ha reso i quattro rulli di macinazione completamente indipendenti fra di loro, eliminando le terne di pulegge e cinghie di rinvio che prima permettevano alle due coppie di cilindri di macinare.

L’applicazione, direttamente sul cilindro Direct Drive, di motori elettrici con 20 magneti permanenti (anziché con 4 magneti indotti, comandati da variatore di frequenza), permette di andare a regolare la velocità di ogni singolo rullo del laminatoio, potendo così modificare diversi parametri che prima era impossibile modificare.

Leonardo garantisce la possibilità di cambiare durante la macinazione vari parametri, non solo il GAP ma anche altri fattori quali :

- Aumento o diminuzione della velocità periferica di entrambi i rulli di macinazione

- Cambio dei rapporti di macinazione ( 1 : 2,5 – 1 : 1,25 )

- Cambio della Posizione di lavoro dei rulli ( D D < – > T T )

- Regolazione del Gap di macinazione in automatico sistema ODS

- Creazione di ricette di macinazione memorizzabili nella stessa macchina o nel plc di controllo dell’impianto

Tutti questi parametri hanno un impatto sulla macinazione tanto importante quanto la regolazione del GAP. Leonardo ha reso semplice e flessibile la macinazione, dando all’operatore la possibilità di adattare la macina ai più svariati tipi di cereale e/o leguminose senza compromettere la resa in macinazione e qualità del prodotto finito.

Inoltre, due tecnologie brevettate da Omas, rendono questo laminatoio unico:

- Il sistema KERS (Kinematic Energy Rigeneration System) permette il recupero dell’energia non usata sotto forma di forma di energia elettrica per ridurre l’assorbimento dalla rete;

- L’OPS (Omas Pressure System) prevede l’applicazione di celle di carico tra i rulli per misurare la pressione di macinazione e fornire agli operatori un valore chiaro e ripetibile da chiunque, per conoscere la quantità di pressione, espressa in kilogrammi, necessaria ad ottenere i vari tipi di farina.

Sicurezza e igiene al primo posto

Altro aspetto sui cui Omas ha puntato è l’aumento della sicurezza, avendo eliminato completamente cinghie di rinvio e/o ingranaggi. Grazie al sistema ideato, oggi l’operatore può lavorare con la macchina priva dei carter laterali, in modo da garantire la completa sicurezza sul posto di lavoro. Leonardo è dotato di presa pneumatica incorporata ( Pick-up ), non c’è quindi la necessità di montare motori di comando, cinghie trapezoidali o quant’altro.

Inoltre Leonardo può essere posizionato direttamente al piano zero, fattore che si traduce in un enorme vantaggio sul costo totale del fabbricato. Infine la macchina può essere montata su 4 piedi indipendenti, permettendo una facile pulizia al piano, e garantendo altissimi standard igienici.

Sergio Dipasquale

sergio@omasindustries.com

Chief Milling Technologist