Nella macinazione del grano duro il diagramma di macinazione, se ben studiato, ha il compito di ottenere la più alta percentuale di semole e farine ottenute dal grano in entrata.

La semola, prodotto principale del grano duro, viene raccolta e separata da macchine chiamate semolatrici, che lavorano sfruttando 2 fondamentali principi, la calibrazione e il peso specifico, che hanno il compito di separare e selezionare i granuli semolosi (sebbene ancora sporchi) provenienti dal Plansichter.

Plansichter e laminatoio, per la selezione e la macinazione del prodotto

Il Plansichter, a sua volta, raccoglie tutto il prodotto della macinazione e, per effetto delle diverse guarnizioni inserite al suo interno, seleziona il prodotto da inviare al suo passaggio successivo a seconda della sua granulometria.

Ogni prodotto che il Plansichter deve selezionare viene da un suo passaggio di laminatoio.

Il laminatoio è la macchina principale del molino, ha il compito di macinare il grano sul primo passaggio del molino e tutti gli altri prodotti della macinazione precedentemente abburattati e selezionati dalle varie macchine.

Come ottenere il massimo della qualità dalla semola? I 4 fattori che influiscono sul processo di macinazione

La macinazione è la fase più importante nel nostro molino, e l’ottenimento di una più bella e alta percentuale di semola avviene attraverso 4 principali fattori:

- Angolo di Rigatura

La forma del ferro con cui le righe dei rulli macinanti vanno a lavorare il grano alla B1 e i vari prodotti sui passaggi successivi della macinazione sono il principale motivo per un’alta estrazione di semola e della sua qualità.

A parità di righe per centimetro, righe con angolo più acuto e/o stretto riescono a produrre granuli di semola più grossi rispetto ad angoli più ottusi e/o aperti.

Per questo, la tabella delle rigature con i suoi parametri risulta un elemento di estrema importanza.

L’Angolo di Rigatura è un Parametro Fisso non modificabile dall’operatore durante la macinazione.

- Velocità periferica dei rulli

La velocità periferica dei rulli macinanti durante il loro lavoro viene consigliata in base al carico di lavoro e al prodotto che si vuole ottenere.

Un’eccessiva velocità, nel momento del contatto tra le righe, porta allo sfarinamento del prodotto lavorato. Nel grano duro sappiamo che la velocità periferica espressa in m/sec varia da 4,5 a 5,5 m/sec.

Solo noi di Omas siamo in grado di controllare e modificare questo parametro in ogni momento grazie alla tecnologia DD (Motori Torque – comandato da inverter). Omas riesce infatti ad adattare al meglio la velocità periferica di ogni singolo passaggio e a inserire questo nelle varie ricette di macinazione. A differenza di Leonardo, il laminatoio Omas, gli altri laminatoi sono caratterizzati da giri fissi.

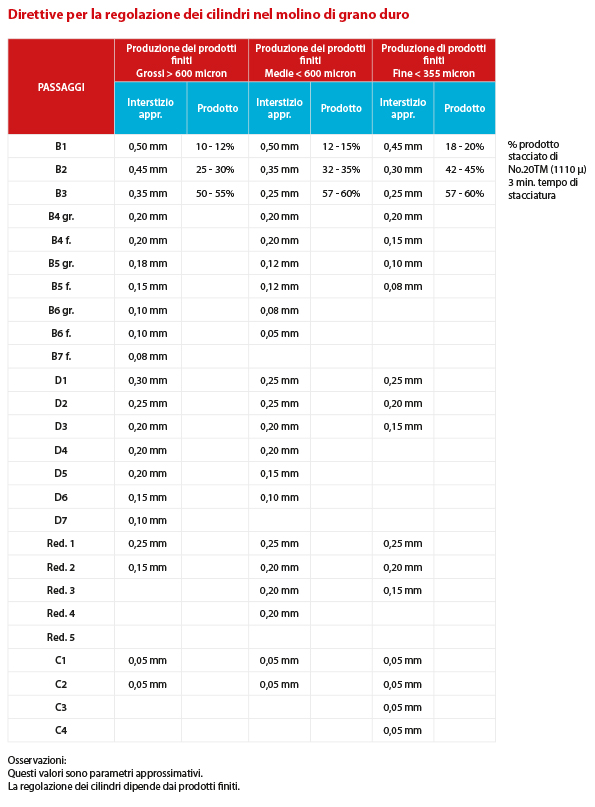

- Distanza di lavoro (GAP) dei rulli di macinazione e/o pressione

Il risultato è direttamente proporzionale alla pressione esercitata dai rulli: più il passaggio risulterà chiuso, tanto più alta sarà la produzione di semole sottili prodotta dai rulli stessi.

Questo parametro, GAP/ Distanza, rappresenta l’unico parametro che le aziende possono fornire all’operatore del molino al fine di modificare e/o migliorare le rese e le performance della macinazione, in quanto tutti gli altri parametri sono fissi. Questo parametro può essere inserito nelle ricette di lavoro.

- Ratio 1:2,5 per rulli rigati (Standard)

È il rapporto di velocità fra rullo veloce e rullo lento di macinazione.

Grazie al laminatoio Leonardo, Omas è in grado di modificare in ogni istante della macinazione il ratio, potendo garantire il massimo delle performance in ogni condizione di lavoro.

Sappiamo che in un diagramma di macinazione i prodotti da lavorare sono molteplici, sia per dimensioni che per qualità.

Un diagramma di grano duro è formato da :

- Passaggi di rottura grossa | 2 – 3 – 4 – 5BC

- Passaggi di rotture fini | 3 – 4 – 5 – 6F

- Passaggi di Semole vestite | D1C – D2C – D3C – D4 – D5

- Passaggi di Semole pulite | D1F – D2F – D3F

- Passaggi di Raffinazione | RS1 – 2

Tutti i passaggi lavorano prodotti molto diversi tra di loro, per cui è quasi impossibile stabilire che lo stesso tipo di Ratio possa dare le migliori performance di macinazione.

Il laminatoio Leonardo, dotato del sistema Flexy Mill, riesce ad adattarsi al meglio, andando incontro alle diverse esigenze del prodotto da lavorare.

Può assumere quindi diverse configurazioni, e far cambiare in tempo reale il dato in questione a seconda del tipo di grano, delle sue dimensioni, della sua vitrosità e della sua durezza.

Piccoli cambiamenti di velocità fra rulli rigati portano a considerevoli incrementi di produzione in semole.

Inoltre è stato possibile verificare che riducendo di qualche decimale il rapporto di macinazione si ottengono risultati molto positivi sotto più aspetti:

- Riduzione significativa di sfarinamento, ottenendo una maggiore percentuale di semole;

- Riduzione del danneggiamento degli amidi, valore importante richiesto da tutte le linee pasta;

- Riduzione della rotondità dei granuli di semola dei prodotti;

- Riduzione considerevole di spigoli vivi sul granello di semola. La rotondità della semola va a influenzare notevolmente la qualità della stessa, con un aumento del colore e una maggior resa durante la trafilature della pasta.

Sergio Dipasquale

sergio@omasindustries.com

Chief Milling Technologist